选矿设备使用耐磨陶瓷的好处

在矿山和选矿行业中,设备长期面临高强度磨损、腐蚀和冲击的挑战,传统金属材料往往因快速损耗导致频繁停机和高昂维护成本。近年来,耐磨陶瓷凭借其卓越的物理和化学性能,逐渐成为选矿设备升级改造的核心材料。本文将详细探讨耐磨陶瓷在选矿设备中的应用及其带来的显著优势。

1. 大幅延长设备使用寿命

选矿流程中,矿石的破碎、研磨、分选等环节对设备部件造成剧烈磨损。例如:

破碎机衬板与颚板:传统高锰钢衬板在破碎硬质矿石时,使用寿命仅3-6个月,而采用氧化铝陶瓷衬板后,寿命可延长至2-3年,耐磨性提升5倍以上。

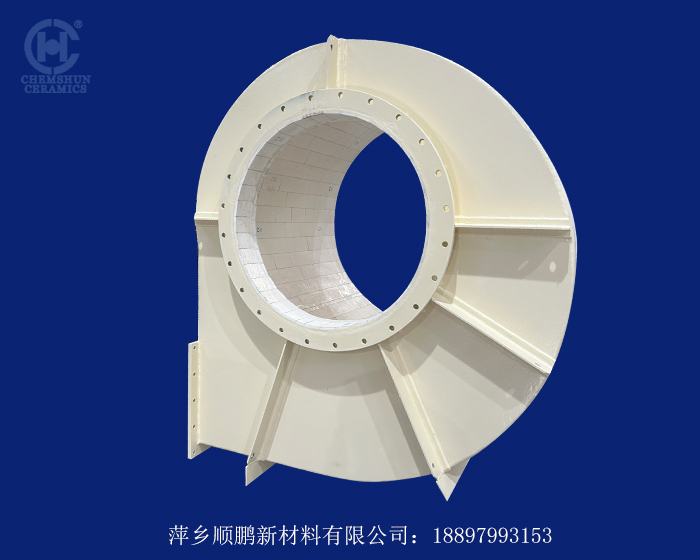

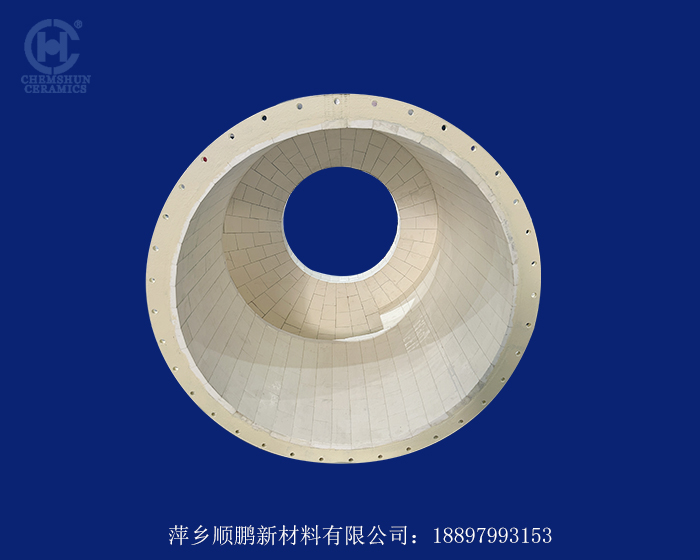

旋流器与分级机内衬:陶瓷内衬能抵抗矿浆中尖锐颗粒的持续冲刷,避免金属基体被快速磨穿,减少停机更换频率。

案例:某铜矿选厂在旋流器内壁粘贴陶瓷衬片后,设备连续运行周期从6个月延长至3年,年维护成本降低60%。

2. 提升生产效率,降低能耗

耐磨陶瓷的高硬度和低摩擦系数可优化设备运行效率:

减少摩擦阻力:陶瓷材料表面光滑,摩擦系数仅为金属的1/3,例如陶瓷轴承在球磨机中的应用可降低电机负载,节省能耗10%-15%。

稳定分选精度:在重介质分选设备中,陶瓷耐磨部件能长期保持几何形状,避免因磨损变形导致的分选效率下降。

3. 抗腐蚀与耐高温性能

选矿环境中常存在酸性矿浆、高温蒸汽等腐蚀性介质,传统金属易发生化学腐蚀与氧化。

耐酸碱腐蚀:氧化锆、碳化硅陶瓷对强酸、强碱和盐雾环境具有极强耐受性,适用于浮选机搅拌桨、化工泵等场景。

高温稳定性:陶瓷可在1000℃以上高温环境中保持性能稳定,例如在高温焙烧炉的输送系统中,陶瓷导轨比金属更耐热变形。

4. 降低综合运维成本

尽管耐磨陶瓷的初期采购成本高于普通金属,但其长期经济效益显著:

减少备件更换:以渣浆泵为例,陶瓷叶轮的使用寿命是金属叶轮的4-6倍,大幅降低备件库存压力。

缩短停机时间:设备耐久性的提升减少了计划外停机,保障连续生产,间接提升产能。

节能环保:低摩擦特性降低能耗,同时减少因频繁更换部件产生的金属废弃物。

数据对比:某铁矿选厂采用陶瓷复合管道替代钢制管道后,年维护成本下降45%,能耗减少12%。

5. 适应复杂工况,拓展设计可能性

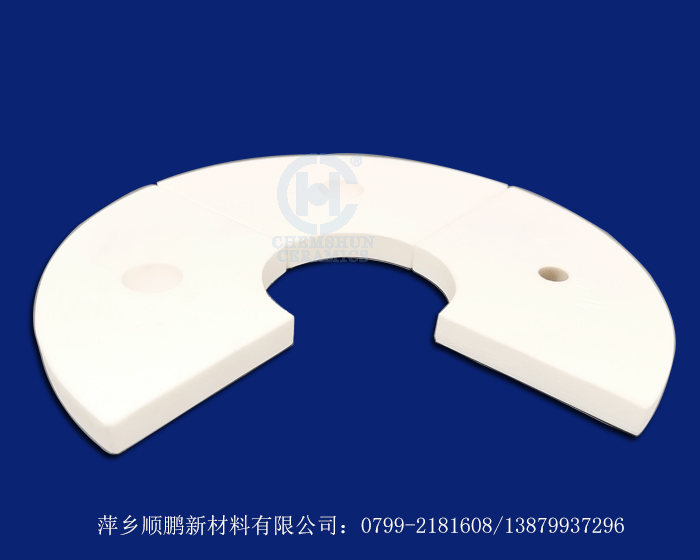

耐磨陶瓷可通过多种形式与设备结合,满足多样化需求:

整体陶瓷部件:如陶瓷喷嘴、阀门,直接替代金属件,适用于高压矿浆输送。

陶瓷-金属复合结构:通过镶嵌、粘接工艺,在金属基体表面形成陶瓷防护层,兼具韧性(金属)与耐磨性(陶瓷)。

轻量化设计:陶瓷密度仅为钢铁的1/3,可减轻设备重量(如陶瓷筛板),降低驱动能耗。

6. 环保与可持续发展

减少资源消耗:延长设备寿命意味着更少的金属资源开采和加工。

低碳排放:耐磨陶瓷生产过程中的碳排放低于高合金钢,且长寿命特性进一步降低单位产能的碳足迹。

应用场景示例

1、球磨机衬板与磨球

陶瓷衬板替代锰钢,减少研磨污染,提升矿石粉碎效率。

2、磁选机滚筒

陶瓷涂层保护滚筒表面,避免磁性矿物附着磨损。

3、矿浆输送管道

内衬陶瓷的管道寿命可达10年以上,远超普通钢管(2-3年)。

挑战与应对

脆性问题:陶瓷抗冲击性较弱,需通过优化结构设计(如增加缓冲层)或采用增韧陶瓷(如氧化锆增韧氧化铝)。

安装工艺:陶瓷与金属的粘接需专业工艺(如环氧树脂或焊接),确保结合强度。

结语

耐磨陶瓷在选矿设备中的应用,不仅解决了传统材料寿命短、能耗高的痛点,更通过技术创新推动了矿山行业向高效、节能、可持续的方向发展。随着陶瓷复合技术的进步与规模化生产成本的下降,其普及率将持续提升,成为选矿设备升级的“必选项”。未来,结合智能传感与陶瓷材料的智能耐磨系统,或将为矿山运营带来更大价值。

18897993153

18897993153

赣公网安备 36030202000285号

赣公网安备 36030202000285号