在制粉系统中,设备磨损是一个长期存在的问题。物料在输送、研磨和分离过程中,不断对设备进行冲击和摩擦,导致管道、磨辊、磨盘等部件的磨损和损坏。这不仅影响了制粉系统的运行效率,还增加了维修和更换部件的成本。因此,提高制粉系统的防磨能力,对于保障生产线的稳定运行和降低运营成本具有重要意义。

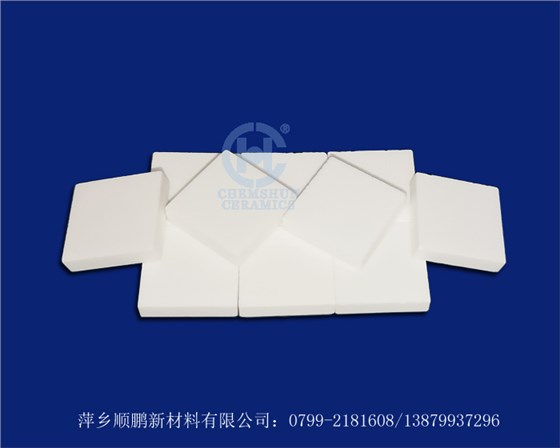

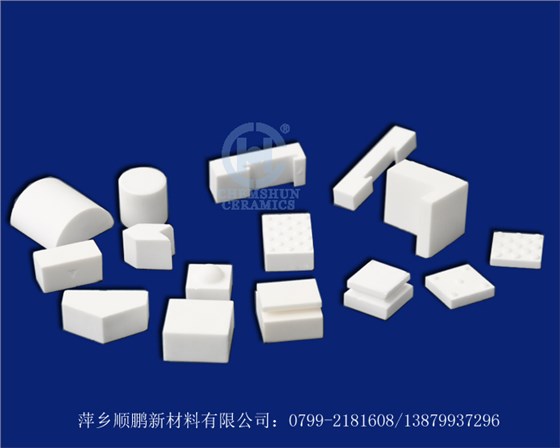

耐磨陶瓷片作为一种高性能的耐磨材料,被广泛应用于制粉系统的防磨处理中。耐磨陶瓷片主要以氧化铝粉为原料,经过高温烧制而成,具有高硬度、耐磨性好、耐腐蚀等特点。其洛氏硬度可达到HRA80-90,硬度仅次于金刚石,远远超过耐磨钢和不锈钢的耐磨性能。这使得耐磨陶瓷片在应对高硬度物料和恶劣工况时表现出色,成为制粉系统防磨的理想选择。

在制粉系统中,耐磨陶瓷片的应用主要体现在以下几个方面:

磨辊和磨盘的防磨处理:磨辊和磨盘是制粉系统中的关键部件,它们直接参与物料的研磨过程。由于物料硬度高、粒度大,磨辊和磨盘经常受到严重的磨损。通过在磨辊和磨盘表面粘贴耐磨陶瓷片,可以有效减少磨损,延长使用寿命。耐磨陶瓷片的高硬度和耐磨性能,使得磨辊和磨盘在研磨过程中更加耐用,提高了制粉系统的运行效率。

管道和输送设备的防磨处理:在制粉系统中,物料需要通过管道和输送设备进行输送。由于物料在输送过程中不断对管道和输送设备进行冲击和摩擦,导致这些部件的磨损和损坏。通过在管道和输送设备内部粘贴耐磨陶瓷片,可以有效减少磨损,提高设备的耐用性。耐磨陶瓷片的耐腐蚀性能,还可以防止物料对设备的腐蚀,延长设备的使用寿命。

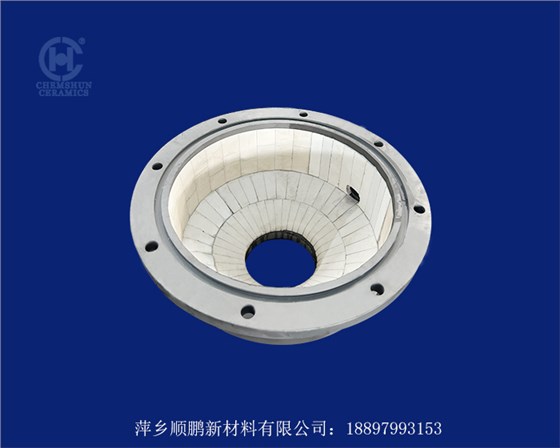

选粉机和分离器的防磨处理:选粉机和分离器是制粉系统中的重要部件,它们负责将研磨后的物料进行分离和筛选。由于物料在分离过程中不断对选粉机和分离器进行冲击和摩擦,导致这些部件的磨损和损坏。通过在选粉机和分离器内部粘贴耐磨陶瓷片,可以有效减少磨损,提高设备的分离效率和稳定性。

耐磨陶瓷片在制粉系统中的应用,不仅提高了设备的防磨能力,还带来了以下显著优势:

延长设备使用寿命:耐磨陶瓷片的高硬度和耐磨性能,使得设备在长期使用过程中更加耐用,减少了维修和更换部件的次数和成本。

提高生产效率:耐磨陶瓷片的应用,减少了设备因磨损而停机维修的时间,提高了制粉系统的运行效率和生产能力。

降低运营成本:耐磨陶瓷片的应用,减少了设备的维修和更换成本,降低了制粉系统的运营成本。